Полимеризация бетона

Твердение бетона выполняется за счет гидратации — особой химической реакции, возникающей между вяжущими компонентами и водой. Процесс предназначается для преобразования базового сырья (цементно-песчаной смеси со щебнем и песком) в гидросиликат кальция. По завершении периода затвердевания создается монолитная основа с повышенными прочностными свойствами.

Срок застывания бетона определяется следующими факторами:

- Марка цементной смеси.

- Пропорции и соотношение компонентов в растворе.

- Показатели атмосферной влажности.

- Технология производства.

- Окружающий температурный режим.

- Толщина и плотность заливки бетона.

- Соблюдение правил ухода за раствором в процессе затвердевания.

Для полной полимеризации задействуются два этапа:

- Схватывание.

- Набор заявленной прочности.

Определяя, сколько сохнет бетон, важно учитывать марку цемента, который использовался при замешивании смеси. Наибольшей надежностью характеризуется модель М500, а минимальной прочностью — М100

Еще время застывания бетона определяется пропорциями компонентов и наличием различных наполнителей в составе. Чем больше в растворе будет присутствовать песка или гравия, тем быстрее из него выйдет лишняя жидкость. Если использовать большое количество керамзита и шлака, вода начнет испаряться медленнее.

Чтобы сохранить влагу в составе смеси, ее нужно укрыть гидроизолирующей пленкой. Это может быть полиэтилен или битумная мастика. Задача подобных материалов заключается в усилении гидратации и защите раствора от быстрой потери жидкости.

Также такой эффект достигается путем периодического смачивания раствора водой. Ее наносят с помощью распыления или обрызгивания.

Схватывание

Схватывание бетона является первой стадией его полимеризации и занимает не больше 1-2,5 часов. Точный интервал определяется температурными условиями, при которых выполняются работы:

- Если окружающая температура составляет +20°С, химическая реакция будет запущена через 100-120 минут после заливки смеси в опалубку. Потом состав будет сохнуть еще час.

- При температурном режиме +1…+19°С схватывание будет происходить через 3-5 часов.

- При нулевой температуре реакция начинается через 7-10 часов после затворения. При этом продолжительность высыхания составит 16-20 часов.

Если на стройплощадке будет отрицательная температура, составляющие смеси перестанут вступать в процесс гидратации с водой, а смесь не сможет засохнуть. Она будет держаться в инертном состоянии до повышения температурных отметок выше 0°С. Чтобы избавиться от подобного явления, можно добавить к составу бетона специальные наполнители, которые ускоряют гидратацию, или возвести утепленную опалубку.

Если на улице достаточно жарко (выше +30°С), время схватывания бетона сократится, но качество конечной продукции снизится. Связано это с быстрым испарением влаги и ухудшением прочностных свойств бетонных изделий.

В жаркий период в смесь вносят специальные наполнители, которые увеличивают время твердения бетона.

В их числе:

- Кислота НТФ.

- Сахарная кормовая патока.

- Глюконат натрия.

- Комплексные составы.

- Другие добавки.

Сколько времени сохнет бетон и за какое время схватывается, зависит от массы факторов. Под гидратацией подразумевается процесс преобразования исходного сырья в гидрат кальция, т.е. цементная основа начинает минерализоваться и становится монолитной.

Срок твердения

После схватывания начинается процесс затвердевания бетона. Он заключается в возникновении химической реакции между цементными гранулами и жидкостью из раствора. Лучшие показатели гидратации замечаются при влажности воздуха 75% и при температуре +15…20°С.

Если показатели температуры держатся на уровне ниже +10°С, понадобится введение в состав специальных антиморозных компонентов. В противном случае бетон не получит проектную прочность.

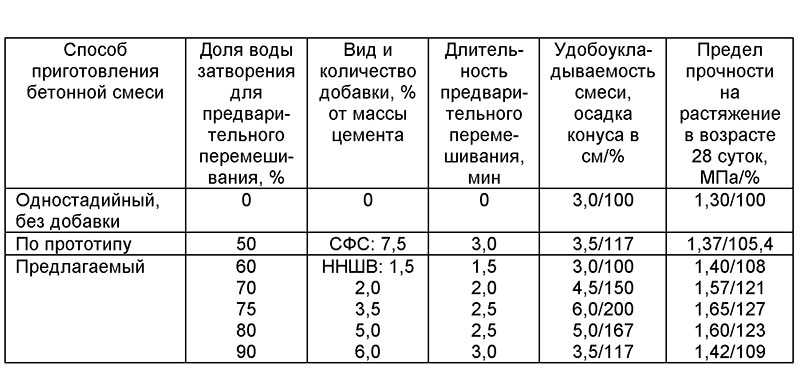

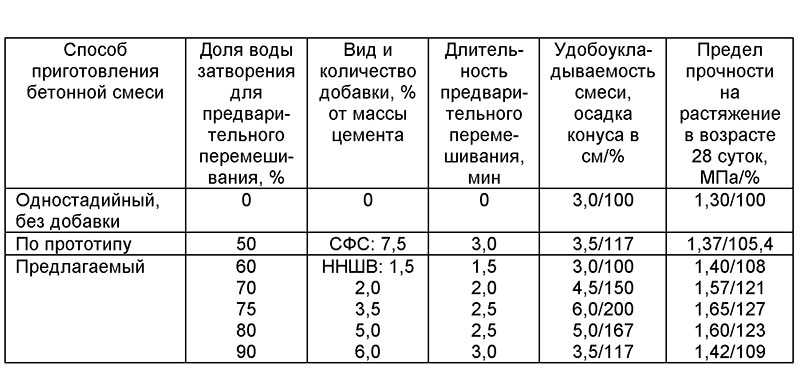

Удобоукладываемость бетонной смеси

Количество воды затворения является основным фактором, определяющим удобоукладываемость бетонной смеси. Вода затворения (В, кг/м3) распределяется между цементным тестом (Вц) и заполнителем (Взап): В= Вц + Взап

Количество воды в цементном тесте определяют его реологические свойства: предельное напряжение сдвига и вязкость, а следовательно, и технические свойства бетонной смеси — подвижность и жесткость.

Водопотребность заполнителя Взап является его важной технологической характеристикой; она возрастает с увеличением суммарной поверхности зерен заполнителя и поэтому велика у мелких песков.

Для обеспечения требуемой прочности бетона величина водоцементного отношения должна сохраняться постоянной, поэтому возрастание водопотребности вызывает перерасход цемента. При мелких песках он достигает 15-25%, поэтому мелкие пески следует применять после обогащения крупным природным или дробленым песком и с пластифицирующими добавками, снижающими водопотребность

Практические советы

Факторы, воздействующие на застывание

Планируя строительные либо ремонтные работы, принципиально важно правильно оценить все факторы, каковые будут воздействовать на скорость обезвоживания раствора (читайте кроме этого статью «Неавтоклавный газобетон и его особенности»). Эксперты выделяют следующие моменты:

Эксперты выделяют следующие моменты:

- Во-первых, наиболее значимую роль играются, условия внешней среды. В зависимости от температуры и влажности залитый фундамент может или высохнуть практически за пара дней (и тогда не наберет проектную прочность), или оставаться мокрым больше месяца.

- Во-вторых – плотность укладки. Чем плотнее материал, тем медленнее он теряет влагу, соответственно, более действенно происходит гидратация цемента. Для уплотнения значительно чаще употребляется виброобработка, но при исполнении работ своими руками возможно обойтись и штыкованием.

- Состав материала кроме этого влияет на скорость протекания процесса. Главным образом темпы обезвоживания зависят от пористости наполнителя: керамзит и шлак накапливают микроскопические частицы жидкости, и отдают их куда медленнее, чем песок либо гравий.

- Кроме этого для замедления сушки и более действенного комплекта прочности активно используются влагоудерживающие добавки (бентонит, мыльные растворы и т.д.). Само собой разумеется, цена конструкции наряду с этим возрастает, но не требуется тревожиться о преждевременном пересыхании.

Советы по организации процесса

Независимая заливка цементных фундаментов и полов обязана осуществляться по определенному алгоритму.

Дабы удержать влагу в толще материала и содействовать большому комплекту прочности, функционировать необходимо так:

- Для начала делаем качественную гидроизоляцию опалубки. Для этого деревянные стены покрываем полиэтиленом либо используем особые пластиковые разборные щиты.

- В состав раствора вводим модификаторы, воздействие которых направлено на уменьшение скорости испарения жидкости. Кроме этого возможно использовать добавки, разрешающие материалу стремительнее набирать прочность, но стоят они достаточно дорого, потому и используют их по большей части в многоэтажном постройке.

- После этого заливаем бетон, шепетильно его уплотняя. Для данной цели оптимальнее задействовать особый виброинструмент. В случае если же для того чтобы приспособления нет – обрабатываем заливаемую массу лопатой либо железным прутом, удаляя пузыри воздуха.

- Приблизительно через 7-10 дней возможно демонтировать опалубку. По окончании демонтажа пристально осматриваем стены конструкции: если они мокрые, то возможно покинуть их открытыми, а вот сухие лучше также накрыть полиэтиленом.

- Затем раз в два-три дня снимаем пленку и инспектируем поверхность бетона. При появлении громадного количества пыли, трещин либо отслоения материала увлажняем застывший раствор из шланга и опять покрываем полиэтиленом.

- На двадцатый сутки снимаем пленку и продолжаем сушку в естественном режиме.

- По окончании того, как с момента заливки пройдет 28 дней, возможно затевать следующий этап работ. Наряду с этим, в случае если мы все сделали верно, нагружать конструкцию возможно «по полной» — прочность ее будет большой!

Методики бетонирования в зимних условиях

Главным условием правильной заливки бетона при отрицательных температурах является сохранение теплоты, достаточной для обеспечения набора прочности. Популярные способы укладки строительных растворов зимой:

- Предварительный прогрев изготавливаемой смеси;

- Устройство надежной теплоизоляции и уход за раствором;

- Электроподогрев залитого в опалубку бетона;

- Добавка специальных присадок, снижающих температуру замерзания воды и ускоряющих затвердевание.

Таким образом, бетонировать на улице зимой можно без потери показателей прочности, но для этого нужно придерживаться выбранных методик. По затратам использование тепловых пушек является самым нерентабельным вариантом, наиболее дешевой методикой является добавка присадок. Электроподогрев и устройство теплоизоляции представляют собой промежуточные варианты.

Повышение температуры в процессе замеса

Чтобы залить бетон в минусовую температуру, компоненты подогревают. Наполнители нагреваются до 55-60⁰С, а воду подают в раствор при 90⁰С. Цемент перед добавлением разогревается до комнатных температур, иначе он теряет скрепляющие свойства. Перед укладкой температура раствора не должна быть ниже 35⁰С.

При перемешивании требуется использовать бетономешалку, в которую подается сначала нагретая вода, затем наполнители, и только потом цемент. При заливке такой смеси, тепловой энергии монолита хватает, чтобы набрать критическую прочность, с учетом того, что при гидратации цемента выделяется дополнительное тепло.

Подогрев и утепление раствора

При очень низких температурах нагретая смесь требует дополнительного утепления или подогрева. Экономически более целесообразно утепление, при помощи недорогих теплоизолирующих материалов, не требующих дополнительных источников энергии. На бетонированной поверхности выстилают сено или солому, используют старые тряпки, торф, пленку или теплоизолирующие покрывала. Иногда устраиваются так называемые «тепляки» схожие с теплицами.

Если бетонировать при температурах ниже -5⁰С, потребуется дополнительный подогрев. Для этого используются следующие технологии:

- Обогрев тепловыми пушками или печами под тепляками. Это затратный метод, требующий постоянного дополнительного увлажнения. Подходит для площадок, к которым не проведено электричество.

- Применение термоматов, работающих от электричества. Они выкладываются на поверхность залитого бетона и подключаются к источнику тока. Требуют большой объем электроэнергии. Инфракрасные излучатели устанавливаются над залитой поверхностью или вокруг опалубки, интенсивность и направление нагрева регулируется отражателями. Подходит для вертикальных и малодоступных конструкций.

- Для прогрева бетонированной площади применяют специальные кабеля или электроды, по которым пропускают электрический ток. Методика удобна при использовании, но требует больших объемов электроэнергии. Установка системы электродов требует больше затрат, поскольку при высыхании сопротивление раствора, который сам является проводником, возрастает.

Введение добавок

Улучшение характеристик раствора специальными присадками, это самый удобный и экономный метод заливки раствора зимой. Применяя его совместно с обогревом, можно ускорить выполнение работ и повысить качество бетона. Различают два основных типа присадок для заливки бетонного раствора зимой:

- Составы, уменьшающие температуру замерзания воды. Раствор застывает довольно долго, но вода не кристаллизуется, поэтому качество бетона не страдает. Для ускорения реакции требуют теплоизоляции. В этом качестве используют соли кальция или натрия и поташ, которые препятствуют кристаллизации воды.

- Добавки, увеличивающие скорость затвердевания раствора. Сокращают время, необходимо для набирания бетоном критичной прочности, поэтому вода в прогретой смеси не успевает кристаллизоваться. Применяется нитрит-нитрат кальция, тот же поташ, соли кальция в смеси с мочевиной.

Количество присадок зависит от температурного диапазона, в котором будет производиться заливка бетонной конструкции. От -5 до -10⁰С добавляют до 5-8% от массы цемента. Со снижением температуры до -15⁰С концентрацию увеличивают до 10% по массе от добавленного цемента, а до -25⁰С нужно добавлять не менее 15% добавок.

Пропорции компонентов

Перед тем, как замешивать бетонный раствор, подбирается оптимальное соотношение компонентов, учитывающее область использования бетона:

- Смеси с минимально предельной прочностью заливают в подушку фундамента или в опалубку;

- Для сооружений с максимально допустимыми нагрузками готовим смесь на марке портландцемента ≥ M 400;

- Воду добавляют в объеме ≤ 50% от объема связующих. Стандартный замес бетона в бетономешалке пропорции должен выдерживать следующие: 1,0 : 3,0 : 6,0 : 0,5 (портландцемент – песок –заполнитель – вода).

При любом объеме бетономешалки, учитывая наклонное положение резервуара устройства, загрузка сухой смеси не должна превышать 1/3 от всего объема бака. Стандартный объем – 180 литров. Чтобы замесить бетон марки M 400, потребуется 14 кг свежего портландцемента, 42 кг чистого песка, 84 крупнозернистого щебня, 7 литров чистой воды. В результате вы получим 60 литров (147 кг) жидкого бетонного раствора.

Приготовление смеси

Приготовление смеси

Подготовка и порядок работы:

- Подготовка заполнителей, связующих компонентов, затворяющей жидкости;

- Подготовка бетономешалки;

- Загрузка всех составляющих в резервуар;

- Перемешивание, добавление пластификаторов и модификаторов;

- Выгрузка готовой смеси;

- Приведение в порядок бетономешалки и инструментов.

Важно: последовательность добавления веществ в бетономешалку должна соблюдаться строго и обязательно – сначала загружают воду, затем – сухие заполнители, и перемешивают их. Если изменить очередность и порядок загрузки компонентов, то будет нарушена консистенция смеси

Между добавлением заполнителей выдерживается время 1-2 мин.

Раствор не должен находиться в бетономешалке долго, и нормы, ограничивающие время его использования, указаны в ГОСТ 7473-94. Время замеса зависит от соотношения вода-цемент, и для бетоносмесителей принудительного замешивания – 50-120 сек, а если месить бетон в бетономешалке гравитационного типа – 60-150 сек.

Бетон — что из себя представляет и для чего нужен?

Бетон — это искусственно созданный строительный монолит, или, как его чаще называют, искусственный строительный камень. Изготавливают его из вяжущего вещества, воды, наполнителей и различных добавок, с помощью которых можно изменять свойства бетонной массы, повышая морозостойкость, снижая истираемость, делая ее водонепроницаемой, жаростойкой и т.п.

В классический состав бетона входят:

- цемент;

- песок;

- гравий или щебень;

- вода.

В зависимости от производственной необходимости состав бетонной смеси может меняться. Так, широко используемый в строительстве и ремонтах цементный раствор (смесь цемента, песка и воды) является одной из разновидностей бетона, т.н. пескобетоном. Смеси с использованием полуводного гипса или ангидрида называются гипсобетонами.

С развитием строительной индустрии в состав бетонных смесей начали добавлять новые материалы, чтобы придать искусственному камню нужные характеристики. Например, после введения в его состав стальных опилок появился сталебетон, обладающий повышенной прочностью. Использование в качестве наполнителей пемзы и туфа привело к появлению пемзо- и туфобетона — материалов, отличающихся от классического строительного материала более легким весом и лучшими теплоизоляционными свойствами.

Добавив в состав железную арматуру, можно получить железобетон, а добавив деревянную арматуру — деревобетон. Одна из последних разновидностей — полимербетон, в состав которого добавлены синтетические смолы (карбамидные, эпоксидные и т.д.).

Почему не застывает бетон

Несмотря на то, что бетонные работы не представляют большой сложности, а все основные технологические процессы давно уже разработаны и применены на огромном количестве строительных объектов, исчисляющихся по всему миру сотнями тысяч, в процессе бетонирования могут возникать различные непредвиденные ситуации, самая распространенная из которых – отсутствие или замедление схватывания и набора прочности.

Среди причин того, что бетон не твердеет, можно выделить следующие:

Использование в растворе слишком большого количества воды;

Кладка бетона при температуре ниже +5°С без его прогрева;

Смесь замёрзла при сильных морозах;

Слишком долгий замес смеси автомобильным миксером;

Недоброкачественный цемент или бетон;

Несоблюдение пропорций смеси или прочие ошибки при замешивании бетона;

Использование различных непроверенных или некачественных добавок для бетонной смеси;

Плохой уход за бетоном.

Какая бы причина не была, зачастую исправить её довольно непросто. Иногда приходится даже ломать бетон и проводить его укладку заново. Подробнее про решение таких проблем стоит почитать ниже.

Как избежать проблем с бетоном

Причины плохого схватывания бетона банальны и их рекомендуется старательно избегать, так как сделать это гораздо легче, чем мучиться с последствиями пренебрежения ими. Необходимо ответственно подойти к работам и соблюдать очень простые правила, особенно, если это касается собственного дома или строения.

- Перед бетонными работами заказчику необходимо ознакомиться с их основными этапами и технологией, а также свойствами и методикой выбора ингредиентов, то есть – цемента, песка, щебня. Это поможет контролировать процесс выполнения работ и вовремя его приостановить, если что-то пойдет не так, как задумано.

- Приглашать для работ нужно только квалифицированных опытных исполнителей, уже имеющих опыт работы с бетоном.

- Приобретать материалы следует только у проверенных поставщиков, и проверять наличие сертификатов качества. Лучше иметь с поставщиками заключенные договора с тем, чтобы в случае более позднего обнаружения того, что материалы были некачественные и не соответствовали ГОСТам или техническим условиям, можно было бы потребовать возмещения ущерба или причиненных убытков.

Пример сертификата на соответствие требованиями ГОСТа

Пример сертификата на соответствие требованиями ГОСТа

При приобретении цемента – самого дорогого и важного материала, нужно проявлять особую тщательность. Следует избегать покупки рассыпного цемента неизвестного происхождения у незнакомых поставщиков, лучше если он будет расфасован в мешки.. Необходимо приобретать цемент только у проверенных поставщиков

Необходимо приобретать цемент только у проверенных поставщиков

Необходимо приобретать цемент только у проверенных поставщиков

Хорошо разыскать поблизости от места строительства действующую лабораторию по испытанию строительных материалов. Такие лаборатории обычно имеются при серьезных строительных организациях, заводах железобетонных изделий или строительных ВУЗах. Если передать такой лаборатории небольшое количество цемента из приобретаемой партии (до 0.5 кг), через 2-3 дня специалисты могут точно ответить, есть ли смысл покупать этот цемент и какова его настоящая прочность (марка), также они могут дать рекомендации по пропорциям щебня и песка для приготовления оптимального состава бетона нужного класса.

К сожалению, к поставкам цемента подключилось большое количество мошенников. Обычно они появляются в местах массового индивидуального строительства и осуществляют уличные продажи прямо с автомобилей. Так, например, заявляя, что чем цемент темнее, тем выше его прочность, они, смешивая самый низкосортный цемент с угольной пылью или сажей, пытались выдавать его за высококачественный и продавать по высокой цене.

Подделка легко определяется при смешивании небольшого количества цемента с водой. Если после этого на поверхности воды появляется пленка из плохо впитываемых воду частиц, такой цемент приобретать не рекомендуется.

Также следует держаться подальше от непроверенных продавцов, заявляющих, что их цемент содержит добавки, увеличивающие прочность и сроки схватывания, скорее всего никаких добавок там нет, а если и есть, то скорее, наоборот, ухудшающие его свойства. Безусловно, различные добавки к бетону существуют, но их использование при приготовлении бетонной смеси должно быть осознанным (точно знать для чего они нужны и когда их следует применять) и строго контролируемым.

Добавки к бетону следует выбирать аккуратно и только при необходимости. Не стоит верить непроверенным продавцам, заявляющим, что без их бетон с добавками имеет улучшенные свойства.

Добавки к бетону следует выбирать аккуратно и только при необходимости. Не стоит верить непроверенным продавцам, заявляющим, что без их бетон с добавками имеет улучшенные свойства.

Использовать цемент, находившийся зимой в неотапливаемом помещении, категорически не рекомендуется. Активность такого цемента может быть снижена более, чем на 90% и использование его для каких-либо строительных работ бессмысленно. Иногда бывают попытки продать такой цемент. Обычно, мешки с таким мерзлым цементом более тверды и плотны на ощупь, а сам цемент содержит комки, легко разминаемые руками.

Стадии набора прочности

Затвердевание бетона до момента набора марочной прочности занимает около 28 дней, но точно определить, сколько застывает материал, можно только на стройплощадке.

Весь процесс выполняется в две стадии:

- Первая заключается в схватывании смеси, когда все ее составляющие соединяются в одно целое.

- Вторая предусматривает набор прочностных свойств и затвердевание.

Чтобы уточнить, за какое время схватывается бетон, сначала можно ориентироваться на общепринятое значение в 1 сутки с момента заливки. Точное время зависит от температурных условий. Если на улице достаточно тепло (выше 20°С), то процесс займет не больше 5 часов.

Смесь приступает к схватыванию через 2-3 часа с момента перемешивания компонентов. В осенний период это может длиться больше суток. При этом в холодное время строительные работы продолжаются.

В течение первой стадии смесь сохраняет подвижное состояние, поэтому пользователь может вносить изменения в форму будущей конструкции. Для снижения вязкости применяют механизм тиксотропии.

Следующий этап заключается в затвердевании смеси. Марочные прочностные характеристики появляются через четыре недели, но финишные свойства обретаются через пару лет. Сроки твердения бетона зависят от условий температуры и влажности.

Первые 5-6 суток с момента заливки отличаются максимальной интенсивностью застывания, поэтому за этот период материал уже имеет 30% прочности. Через 90-10 суток показатель на 20% превысит марочный.

В течение первой недели бетон нужно подвергать температурному воздействию, увлажнению, тепло- и гидроизоляции.

Особое внимание нужно уделять поддерживанию оптимальной влажности. При температурном режиме +25…+30°С бетон нагружается уже через 7 дней с момента заливки.

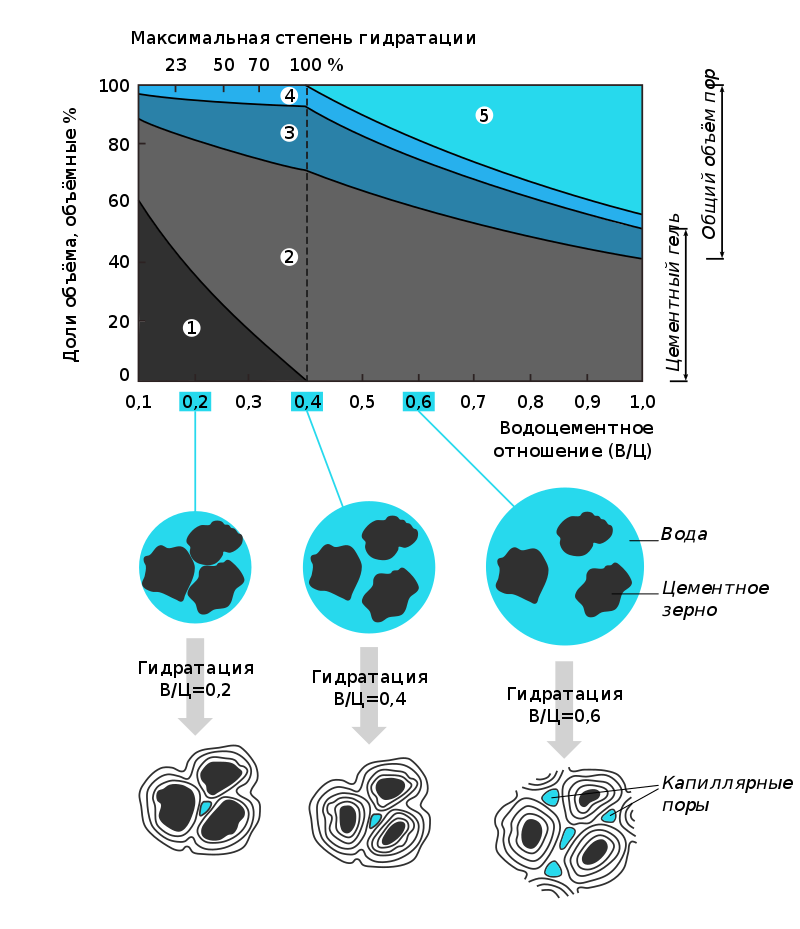

Твердение бетона и его доставка бетономешалкой

Переход бетона из жидкого в твердое состояние начинается сразу после соединения цемента, воды и химических добавок, то есть, еще на бетонном заводе. Химический процесс схватывания цемента в бетоннной смеси назывется гидратацией. Этот процесс необратим, можно лишь немного изменить срок и скорость его протекания с помощью химических замедлителей и суперпластификаторов. так выглядит процесс гидратации цемента:

Именно из-за этого существуют ограничения по зонам доставки — даже самая современная бетономешалка не может доставить бетонный раствор на слишком отдаленное расстояние без ущерба качеству строительного материала. По сути, все автобетоносмесители, будь то МАН, Мерседес, или Камаз, используют один и тот же принцип перемешивания смеси. Внутри смесительного барабана расположен «винт архимеда» ввиде наваренных лопастей особой формы:

Получается, что сам автобетоносмеситель в меньшей степени влияет на затвердевание бетона. Большую роль играют:

- Темепратура воздуха

- Влажность

- Время нахождения смеси в смесительном барабане миксера

Гидратация происходит и в миксере автобетоносмесителя, но постоянное перемешивание всех составляющих бетонного раствора позволяет замедлить схватывание. Однако бетономешалка не может остановить процесс твердения, а потому существуют нормы, какое время бетон может провести в миксере с момента производства до отгрузки. Точное время зависит не только от марки бетона, но и от условий окружающей среды и даже качества дорожного покрытия. Максимальное значение — 6 часов, но это почти экстремальные условия, поскольку за это время бетонная смесь внутри может попросту «свариться». Этот термин характеризует физические свойства бетона, который слишком долго перемешивался в бочке автобетоносмесителя. Свареный бетон можно определить по следующим признакам:

- Не выливается из бочки, а вываливается комками

- Имеет неравномерную структуру

- имеет неравномерный цвет по массе

- имеет неравномерную пластичность

Чтобы избежать сваривания бетонной смеси в бетономешалке, требуется сократить время нахождения бетона в ней. Доставка с заводов «Горизонт» занимает не более 2 часов.

Чем меньше времени бетонный раствор проведет в миксере — тем лучше. Именно поэтому рекомендуется отдавать предпочтение ближайших бетонным заводам.

Уход за бетоном после заливки

Любая бетонная смесь требует правильного ухода после заливки. В первую очередь необходимо обеспечить подходящие условия для нормальной химической реакции между водой и вяжущими компонентами. При соблюдении базовых правил раствор становится прочным и твердым. Специфика ухода напрямую зависит от времени года, когда выполнялась укладка.

Специалисты не рекомендуют проводить строительные работы в жару, поэтому лучше приступить к ним утром или вечером, после заката. Если заливка выполняется днем, необходимо обеспечить хорошую защиту от ультрафиолета, накрыв слой рубероидом, листами шифера или другим укрывным материалом.

Последующий уход заключается в защите поверхности от размытия и появления отверстий. Выполняя самостоятельное замешивание, необходимо придерживаться требований СНиП и не допускать больших пауз между мероприятиями. В летний период смеси сохнут достаточно быстро, поэтому любые простои противопоказаны. В противном случае раствор станет непригодным для использования.

В жаркое время смесь нужно регулярно смачивать водой и придерживаться технологических норм, препятствующих испарению жидкости.

Если температура на улице составляет больше 15°С, в состав нужно вводить воду через каждые 10-12 часов. В ветреную погоду — через 2-3 часа.

Особые сложности в уходе за залитой основой отсутствуют. Главное — поддерживать оптимальную влажность и температуру на этапе схватывания и твердения смеси.

Сколько времени мешать бетон в бетономешалке

О том, как долго замешивать бетон в бетономешалке, спорить не приходится – цифры давно известны и проверены. Дорогостоящее ресурсное время и затрачиваемая электроэнергия рассчитывается на уровне считанных минут:

- вымешивание щебня с цементом следует проводить не менее 30-40 секунд;

- после добавления песка потребуется вымешивать хотя бы 2 минуты;

- по достижении визуальной равномерности следует оставить перемешиваться еще 1 минуту.

Таким образом, будет достигнута максимально равномерная консистенция, а вода не успеет испариться.

Выгрузку проводят так:

- под вращающийся барабан подставляют ёмкость – ванну, поддон, металлический таз, широкое ведро;

- барабан медленно наклоняют рукояткой до начала выхода смеси – на этом этапе возможны всплески или выброс за пределы рассчитанной зоны;

- по мере выгрузки барабан наклоняют всё ниже, причем выход раствора выполняется самостоятельно, под действием силы притяжения;

- когда основная масса вышла, бетономешалку отключают – и уже по остановке барабана допускается залезть в неё руками для забора остающихся масс.

Залезать руками или инструментом внутрь работающего механизма строго запрещено. При необходимости следует остановить вращение.

Характеристики бетона

Бетон – это смесь крупного заполнителя с вяжущим, имеющим способность переходить из жидкой к твёрдой фазе. В наше время есть различные виды бетонов – асфальтобетоны, полимербетоны и так дальше. Впрочем самое большое распространение получил бетон, в котором в качестве вяжущего применяется портландцемент. Портландцемент – это размолотая в установленной пропорции и обожженная смесь извести и глины, способная при затворении ее водой образовывать твёрдый и крепкий ненастоящий цементный камень.

Оказалось, что в природе часто встречаются большие залежи минерала, который именуется — мергель, который состоит из глины и извести по соотношению, необходимом для производства цемента. Во время изготовления цемента на производстве данный минерал обжигают в специализированных печах и размельчают до состояния пыли.

Для самых разнообразных целей выпускаются разные цементной марки. Марка – это характеристика цементного камня после отвердевания держать конкретную нагрузку при сжатии. При схватывании цемента, смешанного с водой, появляется хим. реакция и превращение жидкого состава в твёрдый. От численности воды зависит финальная крепость материала и сроки высыхания (время направления химреакции).

Марки и классы бетона

Значительным минусом цементного камня считается его усадка, другими словами разница в объеме при переходе от жидкой к твёрдой фазе может составлять до 10%. Неравномерность усадки ведет к возникновению, говоря иначе, усадочных трещин и внутренних стрессов, уменьшающих крепость. Добавление больших заполнителей, например как песок и щебень, дает возможность приобрести бетон, в котором данные недостатки значительно снижены и не оказывают сильного влияния на крепость сооружаемых из него конструкций. Большой заполнитель также дает возможность экономить цемент, стоимость изготовления которого намного больше добычи песка и щебня.

Характеристики прочности бетона отличаются классами (изображение выше), также отражающими бетонную прочность на сжатие

По старинке их порой также именуют марками.Важно! Не путайте класс бетона и бетонную марку – это не тоже самое.

Эксперементальным путем были разработаны пропорции воды и цемента, разрешающие получать бетон разных классов, даже из цемента одной и такой же марки.

Проектную крепость бетон набирает в течение первых 28 суток, потом реакция сильно замедляется, продолжаясь все время существования конструкции из бетона, другими словами со временем бетон становится все очень прочным, и при правильном использовании его служебный срок может составлять от 100 и более лет

Твердение и набор прочности бетона в зависимости от температуры и времени (в %)

Дополнительный минус бетона – его плохая прочность на растяжение или изгиб, которая меньше прочности на сжатие в 15-20 раз. Благодаря этому французом Монье был придуман способ помещать в растягиваемую территорию конструкции из бетона железный (стальной) каркас, воспринимающий растягиваемые напряжения. Так возник композиционный материал из бетона и стали – самый основной материал, применяющийся в строительстве сейчас.

![§ 70. применение полимеров в бетонах и растворах [1986 попов к.н. - материаловедение для каменщиков, монтажников конструкций]](http://sttk38.ru/wp-content/uploads/f/a/7/fa7a6f448c0f8f37e26eb6478bfd0a44.jpeg)