Особенности древесины высокой прочности

Древесина высокой прочности отличается от обычной древесины своей способностью выдерживать нагрузку, сравнимую с металлом. Она обладает уникальными свойствами, которые делают ее идеальным материалом для использования в строительных и конструкционных работах.

Прочность – одна из главных особенностей древесины высокой прочности. Она способна выдерживать большие нагрузки без деформаций и разрушений. Это делает ее незаменимой в строительных конструкциях, где требуется высокая надежность и долговечность.

Древесина высокой прочности также отличается устойчивостью к воздействию внешних факторов. Она не подвержена гниению, разлаганию или повреждению от насекомых. Это делает ее идеальным материалом для использования в условиях повышенной влажности или воздействия экстремальных температур.

Еще одной особенностью древесины высокой прочности является ее легкость. В отличие от металла, она имеет небольшую массу, что упрощает ее транспортировку и монтаж. Однако при этом она остается достаточно крепкой и прочной для поддержания значительных нагрузок.

Древесина высокой прочности также обладает эстетическими качествами. Ее природный цвет, текстура и уникальный рисунок делают каждую деревянную конструкцию уникальной и неповторимой. Это позволяет использовать ее не только как функциональный материал, но и как элемент дизайна.

В таблице ниже представлены некоторые виды древесины высокой прочности:

| Тип древесины | Описание |

|---|---|

| Лиственница | Жесткая и прочная древесина с высокой устойчивостью к влажности и насекомым. |

| Дуб | Очень прочная и твердая древесина с высокой плотностью и устойчивостью к различным воздействиям. |

| Береза | Легкая и прочная древесина с хорошими техническими характеристиками и эстетическими качествами. |

Древесина высокой прочности является универсальным и надежным материалом, который можно использовать в различных сферах. Она сочетает в себе прочность, устойчивость, легкость и эстетику, делая ее идеальным выбором при создании надежных и привлекательных конструкций.

Возможности

В массовое производство никелевая древесина пока не запущена, однако можно себе представить насколько огромны возможности ее применения. Легкий (легче воды), прочный (800 Мпа), устойчивый к коррозии материал сразу же заметили строители, производители медицинского оборудования, авиаконструкторы и многие другие.

Пустоты в ячейках материала могут быть заполнены различными субстанциями: микроорганизмами, носителями энергии, искусственной кровью. И здесь перед учеными открываются совершенно иные, фантастические возможности использования «металлической древесины».

Кроме того, изменяя «рисунок», геометрию решетки и размеры частиц, ученые собираются менять и свойства материала. Укрупнение частиц необходимо и для проведения более развернутых испытаний на прочность, хрупкость и прочее.

Производство

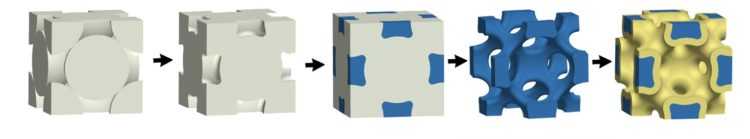

Провести исследования и доказать состоятельность идеи экспериментальным путем — лишь половина дела. Пикулю и его единомышленникам удалось смоделировать весь технологический процесс создания «металлической древесины».

Нано-сферы из пластика распыляют на поверхности воды, после испарения которой сферы оседают, создавая упорядоченную структуру (решетку), которая послужит основой (каркасом) материала.

Используя метод гальваники, на каркас напыляют никель, который тончайшим равномерным слоем заполняет все пустоты.

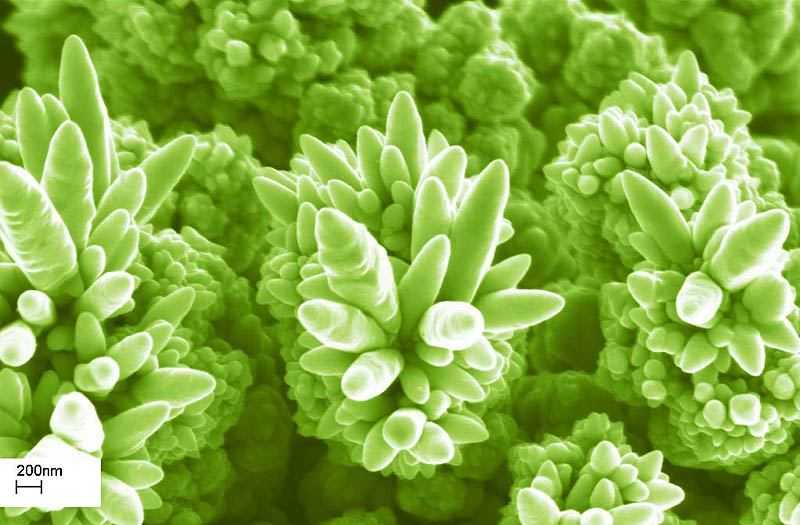

По завершении процесса гальванизации никелем пластик растворяют. В результате остаются лишь никелевые структуры — стойки диаметром 16 нанометров, которые занимают не более 30% объема нового материала. 70% «металлической древесины» — пустота.

Один квадратный сантиметр нового материала содержит миллиард отдельных элементов! Его прочность в несколько раз превосходит прочность титана.

«Дерево» из никеля

Титан обязан своими свойствами кристаллической решетке, которая, тем не менее, далека от совершенства. Поэтому команда исследователей (материаловедов, физиков) из американских университетов Кембриджа, Иллинойса и Пенсильвании решила не просто воспроизвести кристаллическую решетку титана, но пойти дальше и усовершенствовать ее.

Именно от атомной структуры зависят прочность, легкость и другие необходимые свойства материала. Ученые под руководством Джеймса Пикуля вдохновились кристаллической решеткой дерева, решив только чуть-чуть подправить ее, расположив частицы в идеальном геометрическом порядке.

Исследования и эксперименты привели к созданию материала из мягкого никеля, но на основе геометрически правильной структуры. О чем и сообщала статья в Scientific Reports.

В статье говорилось о том, что структура древесины неоднородна: плотные участки чередуются с пустотами, предназначенными, среди прочего, для транспортировки питательных веществ.

Ценные породы древесины

Ценные породы имеют более широкое предназначение, чем обыкновенные. Они обладают интересной, красивой фактурой, имеют широкую цветовую гамму, оригинальный узор, высокую плотность. Цветовая гамма древесины используется дизайнерами-строителями для создания декоративных предметов интерьера. Ценные породы намного дороже строительных пород из-за перечисленных художественных качеств.

Редкой и ценной породой дерева является самшит, обладающий приятным, желто-серым цветом древесины. Он имеет большую прочность, которую можно сравнить с прочностью кости. Из самшита изготовляют деревянные части музыкальных инструментов, гравировальные доски, резные изделия, пуговицы. Гравировка по самшиту получается изящной и ровной, что положительно сказывается на ее качестве.

В далеком XVIII веке в Россию стали завозить древесину из далеких субтропических стран. Пиком моды была мебель, изготовленная из красного дерева махагони, а работы выполняли мастера-краснодеревщики. Такой мебелью были обставлены палаты царских дворцов, а позже и жилища богатой знати. Дерево махагони имеет белую заболонь и контрастное красно-коричневое ядро, что создает очень интересное сочетание и благодатную почву для проявления художественной фантазии мастеров.

Не меньшей популярностью обладало черное эбеновое дерево, имеющее белую заболонь и глянцево-черное ядро. Такие цвета дерева создавали неповторимый художественный контраст, что очень привлекало мастеров-художников, которые мастерили сувениры и всевозможные декоративные изделия. Еще его использовали для производства клавиш для фортепиано, деревянных духовых инструментов, инкрустации. Плотность древесины составляет 1000 кг на 1 куб.м.

К ценным породам относятся также отечественные породы. Это орех, ясень, дуб, ольха, вишня и другие. Список можно продолжить редкими породами деревьев, растущими на отдаленных территориях. Это секвойя, эвкалипт, тис, палисандр и другие.

Все эти породы служат для изготовления предметов интерьера, произведений искусства, дизайнерских украшений, что позволяет наполнить нашу жизнь позитивной энергетикой, положительными эмоциями и чувством умиротворения.

Экологические преимущества использования древесины

1. Природный и возобновляемый материал: Древесина является природным ресурсом, который может быть добыт без опасности для окружающей среды. При правильной организации лесного хозяйства, деревья могут быть посажены и замещены новыми деревьями, обеспечивая постоянное возобновление ресурса.

2. Сокращение выбросов парниковых газов: Использование древесины вместо материалов, производимых с использованием нефти и газа, позволяет сократить выбросы парниковых газов и уменьшить негативное воздействие на климат. Древесина также может хранить углерод, что помогает снизить количество углекислого газа в атмосфере.

3. Энергоэффективность: У древесины отличные теплоизоляционные свойства, благодаря чему она может снизить потребление энергии на отопление и охлаждение здания. Это приводит к сокращению эмиссий парниковых газов и экономии ресурсов.

4. Биоразнообразие и сохранение экосистем: Разумное использование древесины способствует сохранению лесов и их экосистем. Поскольку леса являются домом для многих видов растений и животных, сохранение их целостности является ключевым для поддержания биоразнообразия на планете.

5. Утилизация отходов и переработка: Древесина может быть переработана для получения различных материалов, таких как древесноволокнистая плита и бумага. Таким образом, альтернативные использования отходов древесины способствуют уменьшению объемов свалок и сокращению использования необновляемых ресурсов.

6. Эстетические качества: Древесина обладает естественной привлекательностью и теплым внешним видом, что позволяет создать гармоничную и уютную обстановку в интерьере или в ландшафте. Ее использование способно привнести натуральную красоту и природную гармонию в окружающую среду.

7. Возможность переработки: Древесина может быть переработана и использована на различных этапах жизненного цикла. Она может быть вторично использована для создания новых продуктов или превращена в биотопливо для производства энергии.

8. Малая энергозатратность при производстве: Процесс производства древесины может потреблять значительно меньше энергии по сравнению с производством аналогичных материалов, таких как сталь и бетон. Это делает древесину экологически более выгодной альтернативой.

9. Сохранение природных ресурсов: Использование древесины позволяет сократить потребность в других материалах, таких как металлы и пластик. Таким образом, она помогает сохранить природные ресурсы и сократить негативное влияние на окружающую среду при их добыче и производстве.

10. Рециклируемость и биоразлагаемость: В отличие от многих других материалов, древесина может быть легко переработана и рециклирована, минимизируя отходы и уменьшая нагрузку на свалки. Она также является биоразлагаемым материалом, что делает ее окружающей среде дружественной и способствует циркуляции питательных веществ в природе.

Сравнение прочности древесины и металла

Прочность материалов является основным критерием, определяющим их способность выдерживать нагрузку. Древесина и металл — два различных материала, которые имеют свои особенности и свойства. В данном контексте мы рассмотрим вопрос о сравнении прочности этих материалов.

Древесина является биологическим материалом, который в основном состоит из целлюлозы и линина. Этот материал обладает определенной прочностью, но он не может соперничать с металлом в этом отношении. Металлы, такие как сталь или алюминий, имеют гораздо более высокую прочность и могут выдерживать намного большие нагрузки.

Прочность древесины зависит от различных факторов, таких как порода дерева, его плотность и влажность. Некоторые породы древесины, такие как дуб или бук, имеют более высокую прочность и могут быть использованы в строительстве для создания несущих конструкций. Однако, даже самая прочная древесина не достигает уровня прочности металла.

Металлы имеют способность выдерживать гораздо большие нагрузки благодаря своей микроструктуре, которая состоит из кристаллических зерен. Эта структура обеспечивает металлам высокую прочность и устойчивость к деформации. Кроме того, металлы могут быть легко обработаны и модифицированы для различных конструкций.

В заключение, хотя древесина имеет определенную прочность, она не может сравниться с металлом в этом аспекте. Металлы обладают гораздо более высокой прочностью и могут быть использованы в более сложных и требовательных конструкциях. Однако, древесина остается важным материалом в строительстве благодаря своей природной красоте, легкости обработки и экологической устойчивости.

Технологии усиления древесины

Древесина — это один из наиболее доступных и популярных строительных материалов. Однако, она обладает некоторыми недостатками, связанными с ее низкой прочностью и стойкостью к внешним воздействиям.

Для усиления древесины существуют различные технологии, позволяющие повысить ее прочность и стойкость. Одним из способов является ламинация — процесс склеивания нескольких слоев древесины под высоким давлением и в определенных условиях.

Другой технологией усиления древесины является использование армирования стекловолокном. В этом случае на поверхность древесины наносится специальный полимер, в который вмонтировано стекловолокно. Это позволяет значительно улучшить прочность и стойкость материала.

Также для усиления древесины используются композитные материалы. В этом случае древесина сочетается с другими материалами, такими как стекловолокно или карбоновые волокна. Это позволяет создавать материалы, способные выдерживать нагрузку, сравнимую с металлом.

Еще одной технологией усиления древесины является использование специальных клеевых составов. Они позволяют склеивать между собой древесину и другие материалы, что обеспечивает повышенную прочность и стойкость конструкций.

В заключение, технологии усиления древесины позволяют создавать материалы, способные выдерживать высокие нагрузки и обладающие повышенной стойкостью к внешним воздействиям. Это делает древесину более универсальным и перспективным материалом для использования в различных областях строительства и производства.

Как создать дерево, которое тверже стали?

Древесина состоит из целлюлозных волокон и поддерживающей основы из гемицеллюлозы и лигнина. Последние компоненты можно удалить химическим путем, что не слишком сложно. Твердость чистой целлюлозы уже сопоставима с твердостью керамики или стали.

Однако простое химическое удаление гемицеллюлозы и лигнина не сделает дерево твердым, как сталь. Это все еще слишком пористая, губчатая структура. В живой древесине такие микроскопические каналы играют важную роль – они проводят воду. В древесине, даже сухой, они ослабляют ее прочность.

Команда экспертов решила удалить лигнин (что делается в химической ванне при температуре 100 градусов). Затем древесину прессовали под давлением и при высокой температуре. Это удалило воду из дерева и закрыло пустоты. Исследование под микроскопом показывает, что это способ также удалил дефекты в структуре, которые могут ослабить любой материал.

Такое дерево после пропитки минеральным маслом стало водонепроницаемым и прочным. Ученые установили, что при такой обработке он в шесть раз тверже стали и в 23 раза тверже натурального дерева.

Желаемую форму можно изготовить из закаленной древесины. Исследователи сделали из него нож и гвозди. Нож отлично справился со своей ролью – он оказался в три раза острее стального. Его легко можно использовать для нарезки жареной говядины. Гвозди легко забивались стальным молотком в обычное дерево.

Древесина, которая тверже стали, поможет в защите окружающей среды

Разработанный учеными метод упрочнения древесины может помочь природе. Производство стали и керамики требует больших энергетических затрат – печи нагреваются до температуры в несколько тысяч градусов, в сталь также добавляют углерод, который выделяет большое количество углекислого газа. Вот почему компании работают над более экологичными методами производства стали.

Деревья имеют свойство поглощения углекислого газа, а процесс закалки древесины более экологически безопасен, чем выплавка стали. Процесс разложения лигнина происходит при температуре кипения воды. Химические вещества, расщепляющие лигнин, можно повторно использовать для изготовления следующей партии древесины. У нас на кухне много деревянных предметов, которые нам служили долгое время – например, разделочные доски, скалка или палочки для еды. Деревянные ножи также можно использовать в течение длительного времени, если они правильно заточены и за ними постоянно ухаживают.

Новое дерево сможет заменить сталь, керамику и пластик. Эксперты работают уже над новой идеей, паркет из их древесины, устойчивый к царапинам.

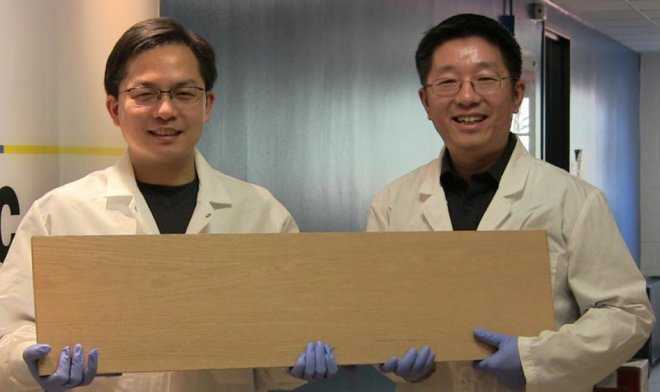

Может ли дерево быть прочнее стали?

Учёные утверждают, что им удалось создать новый суперматериал, который прочнее, легче и дешевле стали. Но новый материал не продукт высоких технологий и не металл. Это дерево. Исследователи Лиангбинг Ху (Liangbing Hu) и Тенг Ли (Teng Li) работают в Мэрилендском университете (США).

Используя химические реактивы, нагревание и давление им удалось повысить плотность древесины в три, а прочность в 10 раз. По словам Ху, такая древесина способна соперничать с некоторыми из самых прочных материалов в мире. «Мы заинтересованы в замещении стали и углеродного волокна прочной древесиной», – сказал он.

Ученые разработали «супер-древесину» с прочностью стали

В XIX веке Жюль Верн описал, как обычный, дешевый и доступный материал при нестандартной обработке становится выгодной альтернативой дорогим сплавам и составам. В XXI веке, в Университете Мэриленда, создали один из прототипов такого чудо-материала – «супер-древесину». Она прочнее стальных сплавов, а стоит едва ли не как опилки.

Команде доктора Лянбин Ху не впервой создавать из древесины нечто необычное. За последние несколько лет они изобрели прозрачное дерево, натрий-ионные деревянные батареи и древесные фильтры для воды. Теперь же разработали технологию сверхсильного уплотнения древесины, которую легко реализовать на производстве.

На первом этапе дерево кипятят в смеси из сульфида и гидроксида натрия, чтобы удалить мягкую гемицеллюлозу и лигнин. Вываренная заготовка помещается под мощный пресс, давление которого разрушает клеточные стенки и уплотняет структуру древесины до состояния туго сжатой массы волокон нанометровой толщины. В сравнении с исходным материалом она в десятки раз плотнее, а ее прочность увеличивается десятикратно.

В одном из экспериментов супер-древесина частично остановила очередь из пулемета, которая раскрошила в щепу обычное дерево. Если перед прессованием придать податливой массе нужную форму, можно сразу получать почти готовые детали – это еще больше удешевляет процесс. Но самое интересное, при таком подходе изначальная порода древесины теряет значение и можно пускать в ход самые дешевые, быстрорастущие сорта вместо дорогих и редких.

Источник

Обычную древесину сделали более прочной, чем сталь или титан +26

- 13.02.18 15:13

•

marks

•

#298143

•

Гиктаймс

•

•

23000

Научно-популярное

Рекомендация: подборка платных и бесплатных курсов дизайна интерьера — https://katalog-kursov.ru/

Дерево — отличный материал для… всего. Из него делают все, что только можно себе представить. Единственное, чего не хватает — прочности. Многие сорта дерева — очень прочные, но, к сожалению, недостаточно прочные, чтобы их можно было применять более широко. Специалисты из США добились увеличения прочностных характеристик древесины путем специальной ее обработки.

После того, как дерево подвергается обработке по новому методу, его прочность возрастает в десятки раз, оно становится более прочным, чем сталь или титан. При этом древесина по-прежнему остаются дружественным окружающей среде материалом, альтернативой пластикам или металлам.

«Фактически, это новый класс материалов с великолепным потенциалом», — заявил Ли Тенг, специалист из Мэрилендского университета. Работа Тенга и его коллег 7 февраля в авторитетном научном издании Nature.

Попытки укрепить дерево, изменить тем либо иным образом его характеристики не прекращаются десятилетиями. Некоторые методы удачные, другие — не очень. К числу удачных можно отнести выделение микроволокон целлюлозы, что позволяет создавать достаточно устойчивые к внешним воздействиям материалы.

Но Тенг с коллегами решили подойти к проблеме с другой стороны. Исследователи сфокусировались на модифицировании пористой структуры натуральной древесины. Изначально они стали пробовать кипятить различные сорта древесины, включая дуб, в растворе гидроксида натрия и сульфита натрия в течение семи часов. Этот процесс оставил целлюлозную структуру практически нетронутой, но окружающие целлюлозу компоненты частично ушли. Один из таких компонентов — лигнин, полимер, связывающий целлюллозу.

Затем команда поместила на сутки деревянный блок под пресс, одновременно нагрев его до 100 градусов Цельсия. В результате образовались деревянные планки толщиной в пятую часть от прежних параметров. Кроме того, этот материал оказался в три раза плотнее натуральной древесины и в 11,5 раз прочнее. Предыдущие попытки усилить прочностные характеристики приводили к повышению этого параметра максимум в 3-4 раза.

Сканирование волокон нового материала при помощи электронного микроскопа показало, что сдавливание уничтожает целлюлозные трубочки, которые сжимаются и переплетаются вместе. «Вы получаете нановолокна, размещенные вдоль оси роста дерева, сцепленные между собой», — заявил один из участников исследования.

Для того, чтобы проверить, насколько устойчива «древесина нового типа» к внешним факторам, команда стала выстреливать по паллетам из баллистической пушки, которая обычно используется для проверки прочности военных транспортных средств. Как оказалось, модифицированная древесина выдерживает удар 46-граммового стального снаряда, летящего со скоростью примерно 30 метров в секунду.

Это, конечно, гораздо медленнее, чем скорость пули, вылетевшей из ствола огнестрельного оружия, но все же и это солидное достижение. Такая скорость примерно соответствует скорости автомобиля, движущегося перед столкновением с препятствием. Да, американцы считают, что их метод позволяет создавать материал, пригодный для автомобилестроения.

К сожалению, не доступен сервер mySQL

Из дерева научились делать сталь

Дерево, имеющее прочность стали, именно такой материал разработал воронежский ученый, профессор кафедры древесиноведения Воронежской лесотехнической академии Владимир Шамаев. Уникальный материал профессор назвал древсталь и уже запатентовал свое изобретение. По его словам, из древстали можно делать любые металлические части автомобилей. Срок службы деревянного шарикоподшипника, к примеру, в 23 раза больше, чем металлического.

За модификацию дерева ученых побудил взяться острейший дефицит твердых пород древесины. Дуба, ясеня и бука практически не осталось. Зато в наших лесах много березы, ольхи, ивы, других деревьев так называемой мягкой породы, которые гниют в течение полугода, если их срубить. Они «выжили» как раз потому, что мягкая древесина в производстве и строительстве практически непригодна.

Вопросом, как использовать невостребованные богатства, озадачились еще в советские времена. Но только сейчас ученым удалось добиться результата. Ученые утверждают: чтобы улучшить строение материала с точки зрения прочности, нужно не разрушать волокна, а сблизить. Так, если спрессовать осину, получается дуб. «Если спрессовать в два раза клен, ясень, граб, бук, получается то, что назвали древсталь древесина с прочностью стали», говорит профессор Владимир Шамаев. Он получил из мягкой породы древесины материал, по прочностным свойствам являющийся заменителем дуба.

Мы сжимаем древесину мягкой породы примерно в два раза и одновременно пропитываем водным раствором карбамида (старое название «мочевина, удобрение»), говорит Шамаев. Материал получается не горючий и не гниющий. Поэтому, например, стол из такой модифицированной древесины во время пожара будет только тлеть. Это может повлиять на безопасность находящихся в помещении пожар не будет распространяться с такой скоростью, как обычно. И у людей будет время покинуть помещение и остаться в живых.

Использовать древсталь можно для изготовления деталей для автомобилей, например подшипников. По прочности сжатия, растяжению, твердости и некоторым другим прочностным характеристикам древсталь превосходит сталь-3, из которой делают 90% стальных изделий, в том числе рельсы. Для сравнения: прочность на сжатие у древстали 230 мегапаскалей, у стали-3 — 220 мегапаскалей, у древстали твердость — 35 единиц, у стали-3 — 30 единиц. Поэтому рельсы из модифицированной древесины будут прочнее стальных. Правда, сложность в том, что в природе найти дерево больше метра длиной без сучков и изъянов невозможно. Из метровых кусочков делать рельсы неудобно нет технологии, чтобы сваривать дерево.

Но и здесь есть у нас наработки, которые могут перевернуть многие привычные представления, утверждает Владимир Шамаев. Сейчас воронежские ученые работают над тем, чтобы древсталь достигла прочностных характеристик стали-45, которая превосходит сталь-3.

Источник